meta data for this page

- en

Studienarbeit Wolf - Experimentelles

18/10/26 Durch Justage Einkoppelspiegel Optimierung Eingangssignal 7mW → 20mW

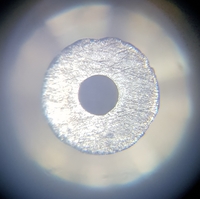

18/10/29 Da Schwierigkeiten bei Einkopplung/ Führung Lichtsignal Polieren der Faserendflächen (Bilder zeigen Einkoppelseite)

technische Daten Faser + Faseroptik:

- Schäfer Kirchhoff

- Bezeichnung #4935-2 PMC-850-5,1 NA013-3APC-300P

- cutoff 690nm

- fn-SM85-P-900[P8-12] Löschungsverhältnis >200:1 (23dB)

- keine Endkappen

APC=FC-APC 8°polish both ends

Polieren beider Faserendflächen

Justage/ Einkoppeln:

- Strahlgeometerie auffällig schlecht

- durch versetzen Spiegel 5mW → 17mW (ggf Spiegel und Faser noch einmal höher setzen, um opt. aktive Fläche besser auszunutzen)

- maximum Pout=6mW @Pin=17mW erreichbar (bevor FaserStecker berührt wurde-neue Effizienz siehe unten)

- Sensitivität an Faser auffällig; Grund womöglich Justierbarkeit der Faser in fiberpigtail; Berühren des FCAPS Steckers +-0,5mW

- ggf. Faser einmal austauschen

- Einkoppeln in Faser 17,8mW → 4,7mW (Effizienz 26,4%) nachdem TA nachgezogen

18/12/04

- Einkopplung in Faser moduliertes AOM Signal der Ordnung m=1.1 zu opt.Aufbau vor Resonator

- PM980HP(P9-07)/ λcutoff=892nm

- Effizienz Faser: Pin=2,5mW / Pout(nach Kristall+l/2)=1,7mW (→ 68%)

Ausheizen Turbopumpe

- Datenblatt: agilent_turbopumpe_tpscompact_x358064000.pdf

- Ziel: durch Ausheizen wird Wasser und div. Gase aus Material und Volumen entfernt → Verbesserung des Vakuums

Tipps für Betrieb Turbopumpe:

Kontrolle d. Betriebstemp.

Leistung <10W (normal 6-7W+-1W)

Drehfrequenz sollte bei 1kHz liegen -> wenn kleiner läuft Pumpe auf Savemodi

Test IGP-Controller 2008

- Messgerät: Kaltkathoden-Sens. Pfeiffer +-30% Messungenauigkeit/ Messbereich 1e-2 bis 1e-11 mbar/ beachte Thermodynamic

- Zünden der e-Wolke mit Controller, indem Channel ausgewählt wird (Belegung Anschluss) + lange auf Pfeil ^ bis klicken zu hören/ aus Pfeil nach unten

- Datenblatt: pfeiffer_cold_cath_gage_ikr_270.pdf

- am alten Res.aufbau 1mA@5kV [St.Rüh.Dr.Arbeit] wurde von Schwankungen/Wärmeeintrag durch IGP ausgegangen

- Messung d. Spannung im Test zunächst nicht erfolgreich, da Redl.Card schwankenden Offset aufweist

- im Funktionstest aus Oktober wurde die IGP mit Turbopumpe in Betrieb genommen, um ggf. Schmutzpartikel absaugen zu lassen

Einschaltvorgang (Ventil offen):

Test IGP-new Controller Agilent

- erster Test erreichen eines Drucks von e-10mbar@7kV woraufhin Protect Current von 5mA folgte (falsche Einstellung am Controller-richtig wäre 20mA gewesen)

- 1.3-2.0e-4A (entspricht 3.7e-7mbar) @7kV

- Allerdings keine Übereinstimmung Druck Pfeiffer (5.8e-9 mbar)

erster Einschaltvorgang @7kV (1e-11 Grenze Pfeiffer in wenigen Sekunden erreicht):

unerklärlicher Anstieg des Drucks (@7kV/ Aceton 17:22 auf Flunsh Ventil/TStück):

- Todo [✓ klaus, 2018-11-14]

Angebot und Klärung unserer Fragen durch Agilent ausstehend - Todo [✓ jwolf, 2018-12-04]

Spannung messenan IGP - Todo [✓ jwolf, 2018-12-04]

IGP zog nach ausbacken Steffen wenig Strom; Prüfen, ob bei uns auch so - Todo [✓ jwolf, 2018-12-04]

15. Anschluss new Controller @5kV für 4 Tage - Todo [✓ jwolf, 2018-12-04]

19. Anschluss alter Controller für 4 Tage

Recherche z. Ursachenfindung:

- durch Lagerung in Atmosphäre (~1 Jahr lang) Hygroskopische Ablagerung und Absorption von Wasserstoff in Titanverbindung des Getters [Manuel IGP S4]

längere Anlaufzeit aufgrund von Aufheizen der Pumpe + Abgabe des Dampfes und zuvor gepumpten Wasserstoffes während der Anlaufvorgangs

- ebenso mögl. Flocken/ Wasser in Stromanschluss IGP verursacht durch Highpotten/Ausbacken

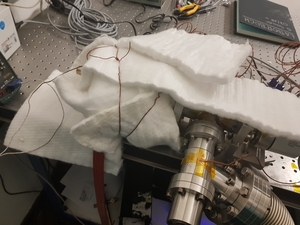

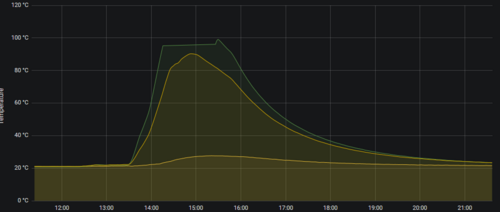

Ausbacken IGP-Aufbau 18/11/02

Einschaltvorgang Ausbacken

- grünen Schalter ein

- Spannung langsam aufdrehen

- bis Strom beginnt zu fließen Temp steigt verzögert → nach 40-60min sollte es auf 30°C/40°C maximum sein

* wichtig Ventil darf max. ΔT=5°C/h und Tmax=26°C/27°C

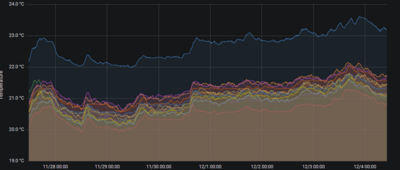

- erreichter Spitzewert 195°C (gemessen mit externen Sensor an oberer Fläche IGP, da Daten ResPi nur bis 100°C aufgenommen-Grund Programmierung)

- für kritische Stelle sei +20% aufzurechnen

- Betriebsdauer effektiv 2 Stunden → keine Gefahr für Hitzedraht an krit. Stelle

- IGP backt im Mittel mit 138+-2°C aus (Experimentelle Grenze durch Kontaktfläche d. Heizdrähte + Abstand zur IGP durch Wicklung)

- Positionierung d. externen Temp.sensors an (sich nach Aufbau herausstellenden) kritischer Stelle Tmax=175°C /Tzul.=250°C

- heißeste Stelle an krit.Berührungspunkt d. Heizdrähte Flunsh IGP

<hi #ff7f27> * durch Absturz Mg.Server alle Daten bzgl Druck weg</hi> Bemerkung 18/11/02 22:22:30 letzte Messung aufgenommen, da Server abgestürtzt

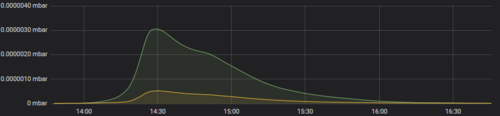

18/11/15 14:24 Beginn Betrieb IGP mit new Controller/1. Betrieb nach Ausbacken:

- Beobachten des selben Verhaltens bei Betrieb mit 5kV → Druck fällt auf 10^-11 und steigt nach wenigen Sekunden 10^-8

- Controller zeigt sehr kleinen Strom und somit kleinen Druck an nA → 7,8*10^-13mbar

- 14:30 Spannung 5kV und Strom (?) sind Konstant

- 4 volle Tage Betrieb minimaler Druck 1e-9mbar (Druck Pfeiffer und Controller stimmen überein)

Vergleich beide Controller

- Betriebszeit: new Controller Agilent 18/11/15 bis 19 Controller 2008 18/11/27 bis 12/04 (siehe Laborbuch)

- Auflösung: new C. kleinere Auflösung (nA) als 2008 C. (mikroA)

- → gemessene Druck (Pfeiffer Sensor +-30%) stimmt mit Druck am Controller überein

- new. C. variable Spannungseinstellung

- erreichter Druck (gem. Pfeiffer) im abgeschlossenen System (Ventil geschlossen) unterscheiden sich nicht voneinander → erreicht 1e-9mbar

- Schwankungen des Drucks über Betriebszeit belaufen sich auf Messungenauigkeit von Pfeiffer (30%)

- durch Lecktest am 18/12/03 wurde Einfluss von Spannbacken am Flunsh T.Stk zu IGP nachgewiesen, durch abmontieren stieg der Druck/ erneutes anbringen (fester) führte zum effektieveren abpumpen und geringeren Druck als zuvor. Es wird also davon ausgegangen, dass das System prinzipiell einen kleineren Druck erreichen kann

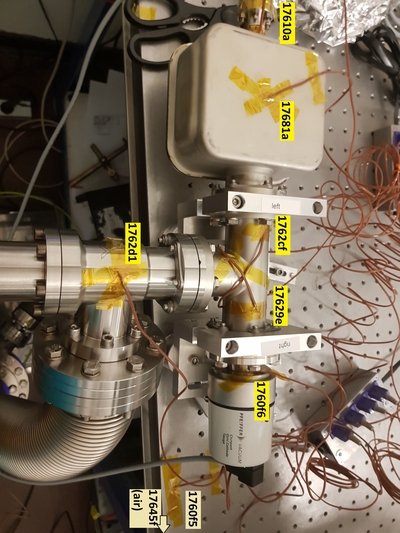

Schlussfolgerung: Die Anschaffung eines neuen Controllers mit höherer Auflösung wird empfohlen, um eine genauere Abschätzung bzgl. des Drucks im System zu gewährleisten; die Verwendung eines zusätzlichen Sensors ist zu vermeiden, da dieser als potentielle Wärmequelle die Temp.stabilsierung stören würde (siehe Bild Sensornr. 1760f6 blau)

18/11/5 Abbau System

- System wurde mit offenem Ventil belüftet

- IGP wurde unter 1h vom System abgebaut und mit einem Blindflunsh und neuem Kupferring verschlossen

- vorher wurde sie ausgeklopft, um ggf. Verschmutzung nachzuweisen

Schlussfolgerung

- für Studienarbeit wird an Stelle der IGP ein Blindflunsh montiert, um unnötige Verschmutzung der Vakuumkammer zu vermeiden

- Überprüfen des Drucks mithilde Pfeiffer Sensors

- Kreuzstk. Leihgabe Torben / Tupe für Turbopumpe Etienne

Todo

- [✓ jwolf, 2018-12-06]

Teststand 18/11/04 aus

2018/11/5

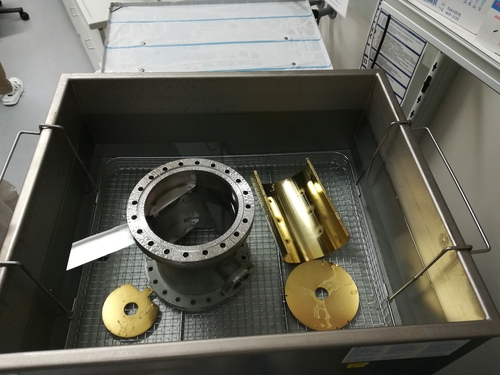

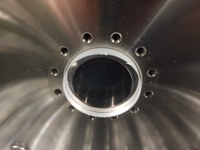

Reinigung Vakuumkammer Res2 am AEI

- Ultraschallbad Ionisiertes Wasser ohne Reinigungsmittel, da Zweikomponenten-Bauteile mit dabei (Alu+Gold)

- ca 60°C / pro Seite 20-25 min

- Vakuumkammer wurde zweiseitig gereinigt, da in allen Richtungen zu groß

- Schneidkanten wurden nach oben/unten orieniert, um Kontakt Grenzfläche Wasser an Schneidkanten zu vermeiden

- Bauteile wurden nach U-Bad mit Vakuumtüchern trocken gewischt und zügig in Alu- und Kunststofffolie verpackt

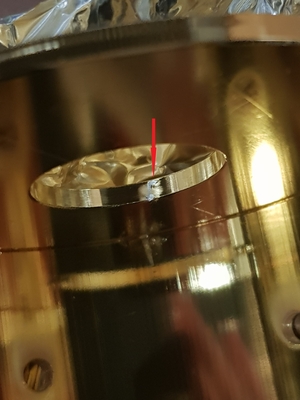

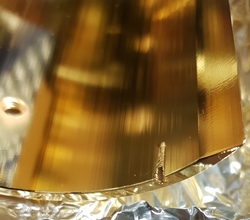

Besondere Anmerkung: Gold ist an Bohrungen d. Wärmeschilden abgeblättert Grund: Stress durch Schrauben/falsch gesetzte Bohrungen bzw. Gewinde→ Grund für Dreck in Kammer und IGP?

Todo

- [✓ jwolf, 2018-12-07]

Kammer innen an Grenzflächen (beidseitig) mit Aceton reinigen!!! da sich hier Fettkante gebildet haben kann - [✓ jwolf, 2018-12-18]

besorgen Becherglas + Pfeiffenreiniger - [✓ jwolf, 2019-06-07]

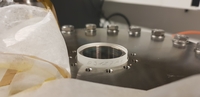

Reinigen + U-bad + Isopro Becherglas von Teflonstücken (Polytetrafluoroethylene) - neue Wärmeschilde konstruieren

- wo wurden Wärmeschilde in Auftrag gegeben? Zeichnungen?

- Gold abschlagen soweit wie lose -> Einbau in Vakuumkammer @Masterthesis

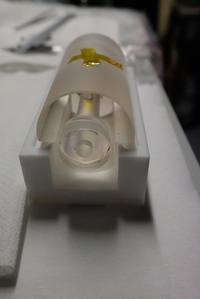

18/12/5-6 Reinigen Teflonbauteile

- mit Isoprop + Tücher für Reinraum gereinigt

- Innenraum von Röhrchen wurde mit Ziegenhaarbürste (Laborbedarf) trocken und anschl. mit Stk. Tuch getränkt in Isoprop ausgewischt

- Faserähnliche Reste (Bild) konnten nicht entfernt werden (Ursprung Vermutung Bohrarbeit)

- Bauteile 1h+20min je Seite in Isoprop Becherglas; U-bad final gereinigt/ dabei starke Wärmeentwicklung 55°C (IR-Thermom. Bauteile)

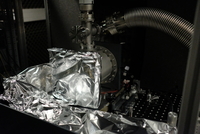

Bauteilliste RF-Signalübertragung und AOM

AOM Crystal Technology (M.-Nr. 3080-122/ S-Nr. 79957)

RF-Frequenztyp: 80MHz RF-Bandweite: 20MHz@ -10dB ReturnLoss Max-RF.Leistung IN: +30dBm (1W) (im Aufbau +28dBm@+13dBm Synthi)

Datenblatt: 3080-122_97-01280-01_rev_e.pdf

RF-Verstärker (ZHL-1-2W ) Datenblatt: zhl-1-2w_.pdf

2x Abschwächer (HAT6+ und HAT10+ ) --> Abschwächung um +16dBm CoaxialKabelL2 --> Abschwächung um +0,7dBm

Synthesizer (Markoni 2023B) Ext.Ref. durch Rubidium-Uhr 10MHz Datenblatt: marconi_2023a_2024a_2025_service_manual.pdf

Messgerät Powermeter

Thorlabs Model: S122C S/N 15093038 700-1800nm/ Pmax. 40mW Messunsicherheit (Orientierung an 122B Germanium)= +-5%

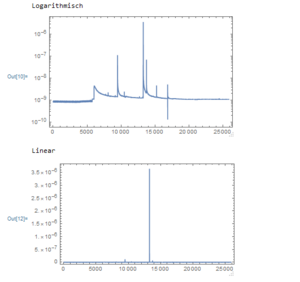

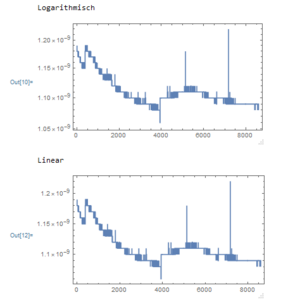

18/11/16 Ringdown Aufbau:

Coaxial (...m)-> Abschw.-3 und -10 -> Verst.+29dBm -> Coaxial (...m)

Messergebnisse:

| RF in dBm Synt | RF in dBm out (+20dBm) | out andere Stromversorgung Verst. (+20dBm) |

|---|---|---|

| 0 | -4,66 bis -4.69 | |

| 1 | -3,73 | |

| 2 | -2,75 | |

| 3 | -1,72 | |

| 4 | -758 m | |

| 5 | +208 m | |

| 6 | 1,21 | |

| 7 | 2,25 | |

| 8 | 3,22 | |

| 9 | 4,25 | 4,52 |

| 10 | 5,16 | 5,55-5,6 |

| 11 | 6,55 | |

| 12 | 7,52 | |

| 13 | 8,44 |

18/11/15 und 26

Aufbau/ Durchführung:

Coaxial (...m)-> Abschw.-6 und -10 -> Verst.+29dBm -> Coaxial (...m) -> Coaxial und Verbinder -> AOM *2: 18/11/26 Coax./Abschw. 10 und 3/Verst/Coax. und (nach Justage am Amplifier deshalb mehr Power) *2: P2= 5,83 bis 6,00mW / P1= 5,92 bis 6,04 mW (Messung vom **18/11/26**) *1 18/11/15 Coax./Abschw. 10 und 6/ Verst/Coax./Coax./ messen von P4 am **18/11/29** wobei P1=5,2-5,3mW

Bezeichnung der Leistungen Px nach Vorbild: McCarron; A Guide to Acousto-Optic Modulators; 2007 S.4 10.1.1.629.9837.pdf

Messergebnisse:

| P in dBm Synt | P3 m=+1.0 in mW *1 | P in dBm *2 (+20dBm) | P3 m=+1.0 in mW *2 | P4 m=+1.0 in mW *2 |

|---|---|---|---|---|

| AUS | 0,16 const | 0 | 0 | |

| 0 | 0,16 const | -2,04 | 0,406 bis 0,397 | 0,03 |

| 1 | 0,19 bis 0,2 | -1,02 | 0,494 bis 0,508 | 0,05 |

| 2 | 0,24 const | -126-130m | 0,619 bis 0,628 | 0,072 |

| 3 | 0,29-0,3 | +886 bis +907 | 0,77 bis 0,76 | 0,108-0,11 |

| 4 | 0,361 bis 0,366 | 1,88 bis 1,91 | 0,95 bis 0,96 | 0,161 |

| 5 | 0,453-0,447 | 2,85 bis 2,93 | 1,16 bis 1,19 | 0,242,0,248 |

| 6 | 0,55 bis 0,56 | 3,85 bis 3,96 | 1,42 bis 1,44 | 0,368-0,357 |

| 7 | 0,68 const | 4,87 bis 4,91 | 1,72 bis 1,76 | 0,522-0,528 |

| 8 | 0,83 bis 0,84 | 5,79 bis 5,53 | 2,07 bis 2,12 | 0,747-0,761 |

| 9 | 1,03 bis 1,01 | 6,8 bis 6,85 | 2,45 bis 2,51 | 1,065-1,043 |

| 10 | 1,23 bis 1,22 | 7,73 bis 7,77 | 2,86 bis 2,91 | 1,418-1,446 |

| 11 | 1,478 bis 1,470 | 8,64 bis 8,68 | 3,28 bis 3,34 | 1,81-1,86 |

| 12 | 1,75 bis 1,73 | 9,55 bis 9,62 | 3,68 bis 3,71 | 2,25-2,30 |

| 13 | 2,01 bis 2,05 | 10,27 bis 10,38 | 3,97 bis 4,07 | 2,59-2,65 |

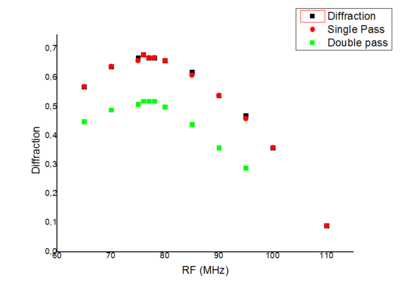

18/12/06 Messen effizienteste RF für AOM Aufbau:

Coaxial (...m)-> Abschw.-6 und -10 -> Verst.+29dBm -> Coaxial (...m) -> Coaxial und Verbinder -> AOM P1= 4,96mW P2(RFout)= 4,94mW

| RF in MHz @13dBm | P4 m=+1.1 in mW | Bemerkung | P3 m=+1.0 |

|---|---|---|---|

| AUS | 0,01 | ||

| 80MHz | 2,49 | 3,27 | |

| 75MHz | 2,52 | 3,29 | |

| 76MHz | 2,58 | 3,35 | |

| 77MHz | 2,60 | 3,32 | |

| 78MHz | 2,56 | 3,30 | |

| 70 | 2,45 | 3,16 | |

| 85 | 2,19 | 3,05 | |

| 90 | 1,81 | kommt eine -1.0 dazu | 2,68 |

| 95 | 1,45 | 2,30 | |

| 65 | 2,22 | 2,84 | |

| 100 | 1,78 | ||

| 110 | 0,43 |

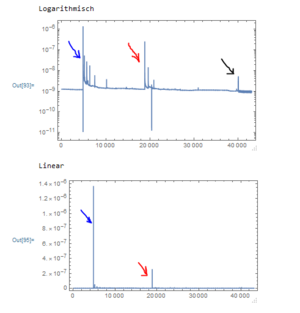

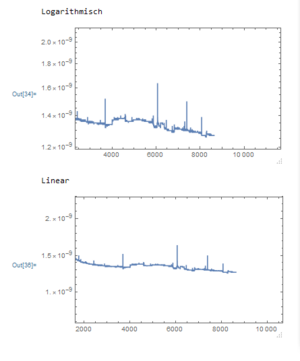

18/12/11 Versuch Nachweis für zusätzl. Peaks im RF-Spektrum

Bauteile:

extern von Metallrack und AOM aufgebaut und genutzt Daten Spannungsversorgung RDBox: U1=17,9V/0,04A + U2=18V/0,01A Synthi: Marconi/ 9kHz-2,4GHz/ Modell 2024 Verstärker: Model ZHL-1-2W/ BN401400920 Mikrowellenschalter & RDB: Marke Eigenbau Messgerät: Rohde&Schwarz HMS1010/ 1.6GHz Spectrum Analyzer with TG

Aufbau:

siehe Variation Laborbuch getestet wurden die Spektren d. verschiedenen Bauteile und Bauteilkombinationen

Ergebnisse:

zusätzliche RF werden durch Eigenschwingung elektronischer Bauteile in Mikrowellenschalter und RDB verursacht Verstärkt und erst sichtbar werden diese nach Verstärkung Wichtig zur Fkt. Verstärker: Man schalte Verstärker zunächst ohne inputsignal ein, stecke BNC erst an Input ein, wenn Synthi und Verstärker eingeschalten Relevant sind sicher auch die Reflexionen an den BNC Steckverbindungen, da durch herausziehen des Inputs an Verstärker und wieder hineinstecken Peaks verschwinden Abschwächer sind nur einzusetzen für die Abschwächung von Amplituden größer des Abschwächfaktors!! Sonst sind zusätzliche Frequenzen zu erwarten

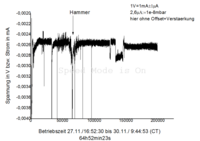

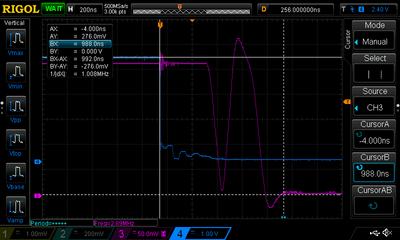

18/12/14 Messen von Schaltzeit RingDownBox (RDB) @ RF:11MHz/28dBm(11dBm an Synthi):

- Manuall Oszilloscope (dt.)ds1000z_anleitung_de.pdf

- Manuall Oszilloscope (eng.)mso1000zds1000z_userguide_en.pdf

- Bauteil im Mikrowellenschalter: Mixer Datenblatt: sra-1_.pdf

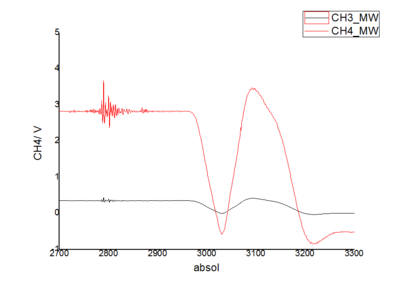

18/12/16 Charact RF-Spektrum nach Verst. mit zusätzl. Filter im System

- Parameter: @77MHz

- Filter: BHP-25+ / 27.5-800MHz bhp-25_.pdf

- Bemerkung zum Abspeichern .CSV Dateiformat wie folgt mögl.:

- x-nur in absoluten Datenpunkten mögl. (in Zeit Umrechnung erforderlich)

- zum Abspeicherung relevant, dass Oszimessung ´stop´

| P_(in) in dBm Synt. | P_(out) in dBm; RDB an | Pout in dBm; RDB aus |

|---|---|---|

| 11 | 28 | -23,6 |

| 12 | 28,9 | -20,5 |

| 13 | 29,7/30,7 | -17,5 |

* nach Auswertung mitbekommen Daten aus Ch4 ähnlich CH3????

18/12/18 Messungen wurden mit einem RF @77MHz und +12dBm (28dBm) durchgeführt

Wechsel Kabel zw. RDB-MWS 5m auf 2m Wechsel Kabel zw. MWS-Synthi 2m auf 1,5m Verbleibend 5m zw. RDB-CH4 bzw CH3 -> Schaltzeit um 20ns verkürzt (bezieht sich auf Courser Analyse an Oszi)

Prüfen welchen Einfluss Trigger-Schwellwert (2,4/1/3,5V/3,8V) hat

laut Bilder nur Einfluss auf Verzögerung PD Reaktion nachdem RDB geshalten und dem anfänglichen Rauschen

4,0V und 4,8V Schon gar nicht mehr messbar bzw Schaltung reagiert nicht

ToDo:

- RDB Messung mit 12dBm und 13dBm

- neue Charakt. AOM mit neuem Spektrum???

- Einbau von Leistungsmodulierung aom SINNVOLL??

18/12/19

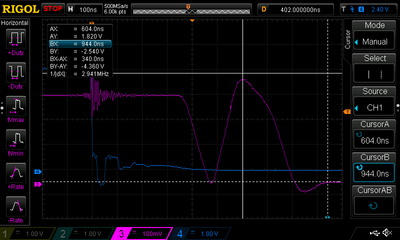

- Messungen wurden mit einem RF @77MHz und +12dBm (28dBm nach Verstärker) durchgeführt

- Einstellg 4-Kanal Oszi: 6k pts/ Trigger: 2,4V/ acquire mode: normal

- Photodiode keine Verstärkung

erste Messreihe: Messzeiten 5 Mal vermessen bei recht geringem Schwellwert (erste Auswertung anhand Prints)

- auffällig es ändert sich das Rauschen an Diode zu Beginn Schalten RDB 1 auf 0

- Schaltzeit selbst bleibt Konstant/ im Schnitt für fallende Flanke PD 340ns

* nach Auswertung mitbekommen Daten aus Ch4 ähnlich CH3????

- Amplitude PD ändert sich mit Schwellwert

- Schwellwert limitiert Schaltzeit nicht

theor. Betrachtung Limitierung Schaltzeit durch folgende Bauteile

- Coaxialkabel? Kabel zwischen Verstärker und AOM kürzer machen? (S) Müsste man ma ausrechnen. Also wie Lang braucht ein Signal in einem Kabel: Länge des Kabels x Schallgeschwindigkeit ? (J) SignalÜbertragung erfolgt über unsym. Leiter; dh. Leiter sind gegenüber Erde spannungsmäßig ungleich → daraus ergibt sich eine Impedanz, welche die Größenordnung der frequenzabhängigen Dämpfung festlegt (50Ω Dämpfung größer als bei 75Ω); Betrachtet man den Aufbau und Fkt.prinzip der Coaxialkabel sind für Übertragungsgeschw. eher die Ausbreitung d. elektr.Feldlinien, sowie elekt.Bauelemente in RD-box und v.a. im Mikrowellenschalter relevant.

- Licht:

- optischen Weg zwischen AOM und Photodiode (S) grob vermessen und auch hier die Zeit berechnen, was das Licht brauch: Optische Strecke x Lichtgeschwindigkeit</hi>: (J) Optische Weglänge ges. ca. 3,20m → 10,7 ns / mit 4m → 13,3 ns (Vermessen mit Stahllinial; mehrmaliges Ansätzen)

- Opt. Weg durch AOM und opt. Fasern

- (S) jetzt die Frage der Fragen: welche minimale Finesse können wir theoretisch vermessen? (J) Fmin=8859 mit 950ns Verzögerung in Schaltkreis RD-Box

Vakuumkammer

Bauteile Vakuumkammer

opt.Zugang aus Quarzglassubstraten (SQ2) 38x6,35mm gekeilt 30´ [siehe E-Mail von Laseroptik]

Beschichtung: beidseitig beschichtet AR914nm/0°, absorptionsarmes Oxid-Aufdampfmaterial, dabei ist oberste Schicht SiO2

Verfahren: EBE (Electron Beam Evaporation)

Artikelnr. L-03045 (03127A1) Laseroptik GmbH

in Bohrung mit Indiumschicht gefasst und verdichtet

Laut Etienne: Nachteil mit dem wir jetzt leben müssen ist ,dass das Kreuzstück und Wellbalkschlauch ziemlich verschmutzt sind und wir es mit UBad hätten reinigen müssen

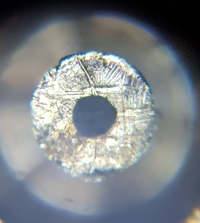

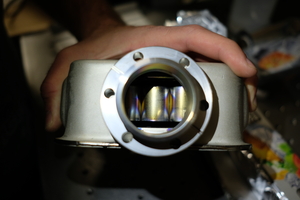

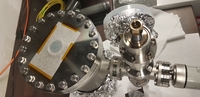

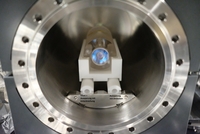

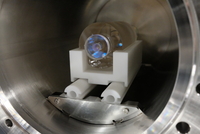

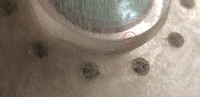

Zustand Auskoppelseite/ zu sehen kleiner Harrriss

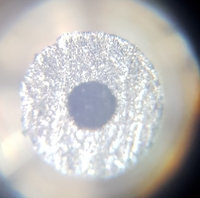

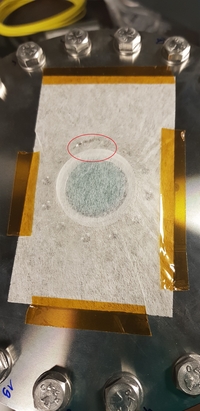

Zustand Einkoppelseite/ Ursache für Zustand unbekannt

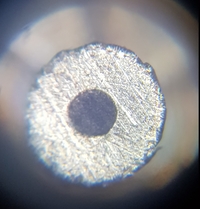

Zustand Einkoppelseite/ Ursache für Zustand unbekannt

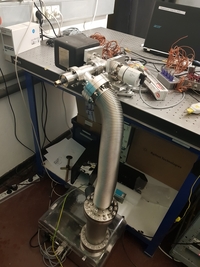

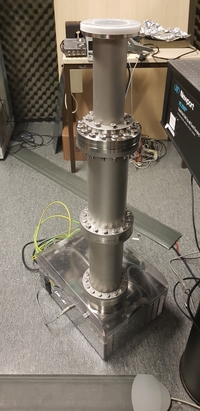

Vakuumaufbau

Weshalb wird IGP noch nicht angebracht?

sie soll erst nachdem Finesse und Auflagepunkte bestimmt wurden, angebaut werden, um zu vermeiden dass die IGP zu häufig der Atmosphäre ausgesetzt wird somit sollen damalige Probleme mit Verschmutzung vermieden werden Idee: QCF Schelle für Flunsch mit Fenster verwenden?

Reihenfolge Verbindungen

1. Turbopumpenstand: CF100 - CF100 - CF60

2. Vakuumkammer:

- 19/01/08 Reinigen der Fettrückstände vom UBad in Kammer auf Auskoppelseite

- Verschluss der Auskoppelseite - M8 per Hand - 9.5Nm https://www.zemo-tools.de/index.php?sprache=de&rubrik=4&code=26

- beim Nachziehen am 9.1. Hilfe von Lukas, da gegen Anziehmoment festgehalten werden muss

- vordere Seite wird am opt. Tisch montiert

3. Vorbereitung Kreuzstück:

- Verbinden von Kreuzstk. und neuem Blindflunsh (beim Reinigen Kreuzstück gemerkt, dass recht stark verschmutzt)

4. Montage ab hier nur zu zweit mögl.:

- danach verbinden Kreuzstk. an Vakuumkammer

- Ventil an Kreuzstück (dabei Winkel zur Vakuumkammer beachten *siehe 10.1.)

- Pfeiffer-Sensor an Kreuzstk (hierbei erforderl. Sensor komplett auseinanderzubauen)

Bemerkung allg:

- für diese CF Verbindungen wurden schrauben Unterlegscheibe und Mutter verwendet

- neue Schrauben an: Blindflunsh (neu) zu Kreuzstk./ allen Verbindungen mit Vakuumkammer

- 19/01/09

- Nachziehen der bereits durchgeführten Flunshverbindungen vom Vortag mit Anziehmomenten CF 100 - 20Nm/ CF 63 - 20Nm/ CF 40 - 10Nm [Quelle Leybold S.69 {{ :groups:mg:private:resonatoren:mg:projektarbeit_wolf:cp_080_fittings_en57beb2d4b36d0.pdf |}}]

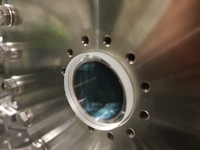

- Bilder der Schneidkante von Einkoppelseite

- An CF 63 (Turbopumpe) hat es sich noch mal richtig gelohnt!

- CF 40 konnte nicht nachgezogen werden, da zu wenig Platz; jedoch: da bei CF100 nihct mehr viel ging wird darauf verzichtet und davon ausgegangen dass CF20 erreicht wurde

- 19/01/30 Winkel an Wellbalkschlauch mit arritierbarem Stk. kennzeichnen (nachziehen bei Lecktest erforderlich)

- Wellbalkschlauch und Winkel an Turm; hierbei Druck auf Turm beachten -> mit Wasserwaage ausrichten (15Nm)

Bemerkung! für zukünftige Schraubverbindungen an denen einfache Muttern verwendet werden, emfpiehlt sich die Verwendung von zusätzlichen Unterlegschreiben! oder gar ganz neuen Schrauben, alte Schrauben sind zu vermeiden/ im Falle der wiederkehrenden (De)Montage der Einkoppelseite sind noch mals neue Schraubverbindungen zu bestellen / Überlegung hierfür: Umstellen auf CF-QCF? da schnelleres Wechseln und wiederverwendbar

19/01/10

Weitere Arbeiten an V-System - nochmalige Montage Ventil zu Kreusstück, da nicht genügend Platz für Verbindung zur Sicherung d. Vakuumkammer auf opt. Tisch/ steilerer Winkel erforderlich (um zudem mit Sechskant zw Flunsch und Plastikhalterung arbeiten zu können-Achtung mm-Arbeit) - Winkel wurde zunächst an Turbopumpenturm geschraubt - zur Vorbereitung Montage Wellbalkschlauch, auf weißem Tuch ausgeklopft - Verschmutzungen werden sichtbar (normal da sich alles in Rillen festsetzt) - Montage Wellbalkschlauch mit arrietierbarem Ende an Ventil (in diesem Falle mussten Schrauben verwendet werden die bereits an Übergangsflunsh verschraubt waren, daher kommen die unterschiedlichen Richtungen) - Prüfung des Biegeradius -> Klären ob Gefahr zum abheben - Turbopumpe wurde daraufhin auf Holzbrettern gestellt, welche mit Band verklept, für größere Reibung) - Fixierung Winkel mit Wellbalkschlauch (wobei Flunsh von Winkel zu Wellbalkschlauchseitig arrietierbar) - Final werden alle Verbindungen noch einmal mit Ratsche (10+20Nm) überprüft

19/01/28 Einbau Resonator

- Ausrichten d. Kammer in opt. Achse mithilfe Wasserwaage

- Vermessen Abstand von TeflonBlock zu Rand Vakuumkammer = 62mm (Messschieber)

Eigenschaften Resonator

SpiegelMaterial: antireflex (außen) hochreflektieren (innen Ta2O5) für 914nm Schichten auf Substraten Quarzglas(innenseitig); SpiegelRadien: R2=50cm R1(Einkoppelseite)=plan Dicke je <6.5mm ULE-Kompensationsringe: AD: 25.4mm(-0.1), ID:7mm(±0.2); Dicke:6.3mm(±0.2), polish both slides flat 0.25wavesP-V@633nm, optical contacting Abstandshalter/Spacer aus ULE 10cm im Mushroom Design (Till Rosenband NIST, Boulder/USA)

Turbopumpe:

Bemerkung: Protokollierung S.Ruehmann über Ausrichten d. Resonators auf Block und in V.Kammer sehr lückenhaft; ist die Unterbrechung auf unterer Seite des Teflonblocks eine Positionierhilfe? Nach Tel. mit Steffen R.; ebenfalls keine Kentniss über Anordnung Teflonstangen mit und ohne Teflon → Andre Pape?

Info zu ResbPi: Datenübertragung Druck an MgServer mit Ethernet Kabel(Unterscheiden sich in Schirmung gängig sind 7 oder 6)

19/02/06 erneute Messung Schaltzeit

Aufbau wie gehabt

Einstellg Oszi (Model Rigol DS1102E):

Trigger Ch2: 1,4/2,4//2,48V/ acquire mode: normal

Einkoppeln in Resonator

Relevant:

- gängig max. Leistung Pin=0,150mW

- Laserscan richtig Durchführen: Änderung d.Laserfrequenz durch roten Einstellknopf, vorher Res.1 schützen!!/

Tricks zum Einkoppeln

Check Position CCD-Cam (Marke Eigenbau André Pape mit Temp.schwankungen)+ Positionierung einer 50mm Linse vor CCD

Abb. des Resonators durch diffuses Beleuchten auf Auskoppelseite -> sollte auf Papier Einkoppelseite Abb. von Ringen der Spiegel + ULE sehen

Ausrichten einer Ringblende zu dieser Abb., um 2.dimensionale Ausrichtung d. Resonators (Spiegel) nach vorn zu holen (z bleibt unberührt)

Einkoppeln mit Spiegeln

Arbeiten mit Laserstrahl: Einkoppeln zunächst Ringblende, danach Rückreflexe Plan.spiegel beachtet)

Hochziehen der Transmittierten Intensität mit Photodiode

Final: Variieren der RF von AOM bis Modenzahl in einer Richtung kleiner wird

Suche TEM00 mit:

- Theorie

- ny00q=q*(c/2L) → (Temp.änderungen, Pol., n(p,λ), mech.+ak., Leistung, Absorptionsschw.,σ_lock)

- Freuqenzeinstellung (Laserscan) + Einkopplung

- Stand 14.02.19 Monomode flakernd für wenige Minuten sichtbar Laser: 327,528910 THz RF: 77,584500MHz±100Hz

Berechnung welche PD Spannungen sind zu erwarten?

- Spannung=Responsivity x Optical Power x Trans-impedance Gain x Scale Factor

- Resp.(InGaAs/916nm)=0,3A/W

- Auskoppelleistung nicht mehr mit 40mW PowerMeter messbar: abgeschätzes Regime <100nW/ durch BS 50nW

- Gain bis 70dB mögl.

- Fläche PD rel. Groß → Dunkelstrom rel. hoch

- Datenblatt pda20cs-manual.pdf

- BNC-Kabel: einfach isoliert 2m

Berechnet zu erwartende Spannungen:

| Gain | Trans.imp (50Ω) in V/A | Power/nW | Spannung/ mV | Bandwidth kHz |

|---|---|---|---|---|

| 70dB | 2,38*10∧6 ±5% | 200 | 142,8 | 4kHz |

| 70dB | 2,38*10∧6 ±5% | 100 | 71,4 | 4kHz |

| 60dB | 0,75*10∧6 ±5% | 100 | 22,5 | 25kHz |

| 50dB | 2,38*10∧5 ±2% | 100 | 7,14 | 67kHz |

19/12/12

IstStand im Labor Resonator 2:

- Resonator 1 ist gelocked

- Turbopumpe ist abmontiert (kann abgeholt werden/ zurück zu Etienne)

- Ventil zur V-Kammer ist (locker) geschlossen

- V-Kammer ist belüftet

- Vakuumstuff (Deckel), dass in der großen Kiste auf dem Aktenschrank steht könnte bei Gelegenheit mal gereinigt werden

- EOM moduliert deutliche Seitenbänder drauf/ RAm ist minimal/ an Polarisatoren vor EOM nichts ändern

- TEM00 wurde mit Laserscan und Einkopplung bereits gefunden

ToDo Res. 2 in Zukunft:

- ggf. Messungen RingDown an Luft/ Hierzu mit TEM01 Mode PD neu Positionieren

- Fenster an Auskoppelseite aufgrund von Leck austauschen

- FEM-Analyse R2 beenden (hierfür ist alles da)

- Seismo testen

- AOM neu justieren!

- Photodiode für Transmit-Signal und Cupe einbauen(hilfreich hierfür weitere ccd Kamera, da kein Signal zu sehen

- Wenn oben am R2 nicht mehr so viel Leistung gebraucht wird (da PD bereits eingebaut) ist dringend der Polarisator nach dem EOM so einzustellen, dass die Leistung am PBS 50/50 gesplittet wird, um RAM zu vermeiden; bitte vor dem EOM nichts an der POl ändern/ ggf Seitenbanden mit ScanCavity nochmal überprüfen und ansehen